寶馬第一輛純電動i3已經在今年九月十八日駛出了位于德國萊比錫工廠的生產線,這款緊湊型掀背電動車是寶馬公司最新打造的i系列中的一個車型,而i 系列所有車型都將采用電力驅動系統。寶馬為我們帶來的i系下一款車型將會是i8插電式混合動力跑車,但它會在德國其他的工廠進行流水線組裝工作。

寶馬i3上科技含量最高的要數碳纖維增強復合材料(CFRP)車身,這種材料是由寶馬公司和西格里公司(SGL Group)聯合開發的,以基于聚丙烯腈的熱塑性紡織纖維為原材料,在一定的壓力和溫度下,轉化成極其細長的碳纖維絲線,其中每條碳纖維的直徑僅有0.007毫米,最后再經過相應的氧化和碳化處理,形成車身材料。

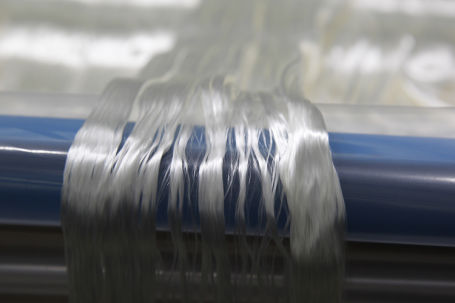

每條聚丙烯腈線束包含100000根白色細絲,方便生產兩條各50000根絲線的碳纖維束

最初加工出的碳纖維細絲是以線束的形式呈現在我們面前的,而每條線束都含有上萬條絲,所以還需要對它們進行纏繞在線軸上的后續處理,為之后的裝運工 作做好一切準備。值得一提的是,西格里工廠生產碳纖維的整個過程非常環保,因為他們所消耗的電能全部來自哥倫比亞河的水利發電能量。

碳纖維材料被運往寶馬在德國瓦爾斯多夫的零部件加工廠,然后根據需要紡織成各種各樣的結構和樣式;再接著工作人員把這些半成品送往萊比錫和蘭茨胡特的碳纖維增強復合材料沖壓車間,完成碳纖維軟性板材(類似坐墊、地毯)的制造。通過各種加工機械,碳纖維板材被切割成各種不同的大小和形狀,然后再利用熱處理或塑料粉末高壓粘合技術,把這些板件加工出立體構型。加工成型階段,每一次三個形狀完全相同的碳纖維板件要重疊在一起,這樣可以有效地降低在最終的樹脂傳遞成型過程中材料發生撕裂的可能性。

白色的聚丙烯腈變成黑色的碳纖維

樹脂傳遞成型則是把高溫高壓的復合樹脂注射入模腔,浸透增強纖維材料、固化、脫模成型的技術,比傳統高耗時的烘箱固化技術要先進很多。首款寶馬i3成功下線的慶祝儀式上,美國能源獨立協會(AEI)還被特別邀請來參觀萊比錫工廠。